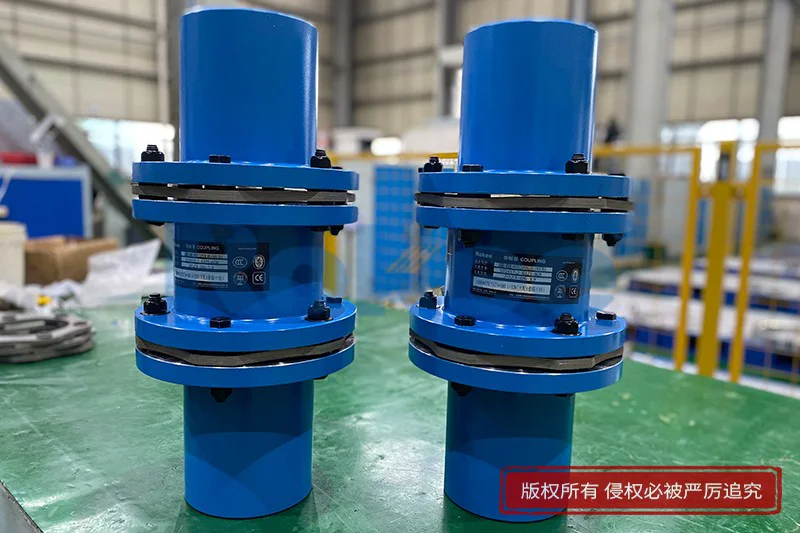

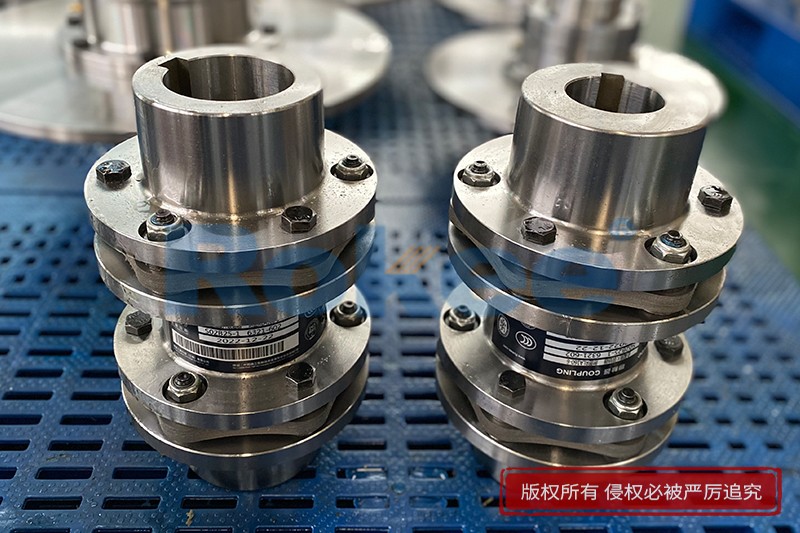

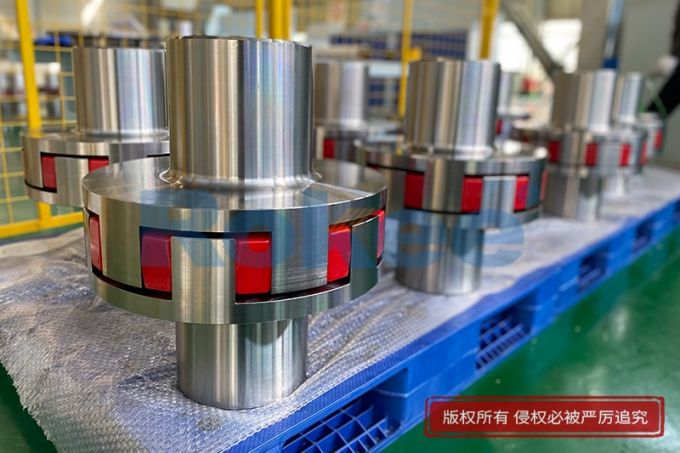

弹性膜片联轴器厂家定制

在工业传动系统中,弹性膜片联轴器凭借无间隙、免维护、抗冲击的特性,成为连接电机与设备的核心部件,广泛应用于精密机械、能源装备、船舶轨道交通、化工设备等多个领域。不同行业、不同工况对传动部件的要求差异显著,标准化产品往往难以兼顾安装空间、扭矩承载、环境耐受等多重需求,厂家定制服务由此成为破解适配难题、提升传动稳定性的关键选择。

弹性膜片联轴器的定制核心,始于对工况需求的精准拆解,这是定制方案科学性的基础。定制前,厂家需与需求方充分对接,梳理设备运行的核心参数,包括电机与被驱动设备的额定功率、转速、扭矩,轴伸尺寸、键槽规格及安装间距等关键数据,同时明确设备是否存在频繁正反转、启停冲击等特殊运行状态。环境因素的考量同样不可或缺,针对化工领域的腐蚀介质、高温工况,需优化材质选型以提升耐腐耐热性能;针对精密机械的高精度传动需求,需控制动平衡精度,避免振动影响设备运行精度;针对户外或高湿度环境,需强化部件防锈处理,延长使用寿命。只有全面掌握这些信息,才能构建贴合实际工况的定制方案,避免因参数偏差导致的传动故障。

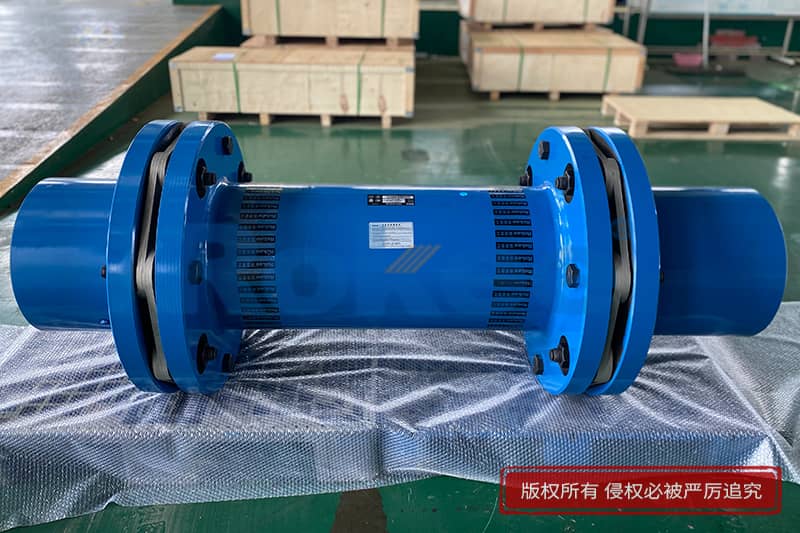

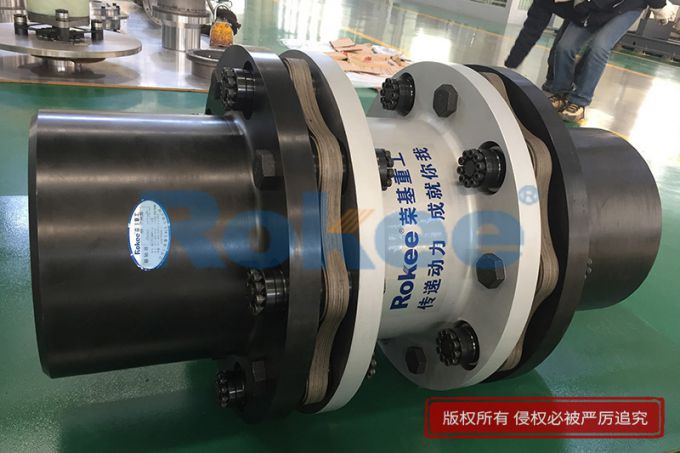

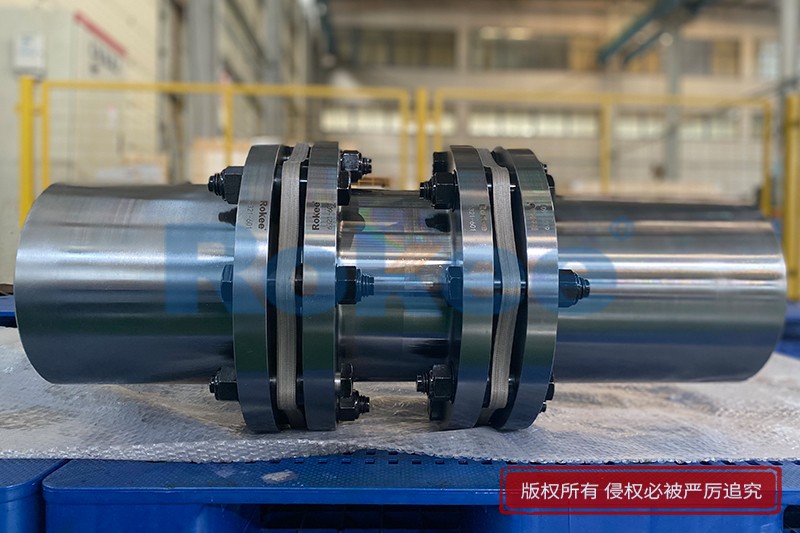

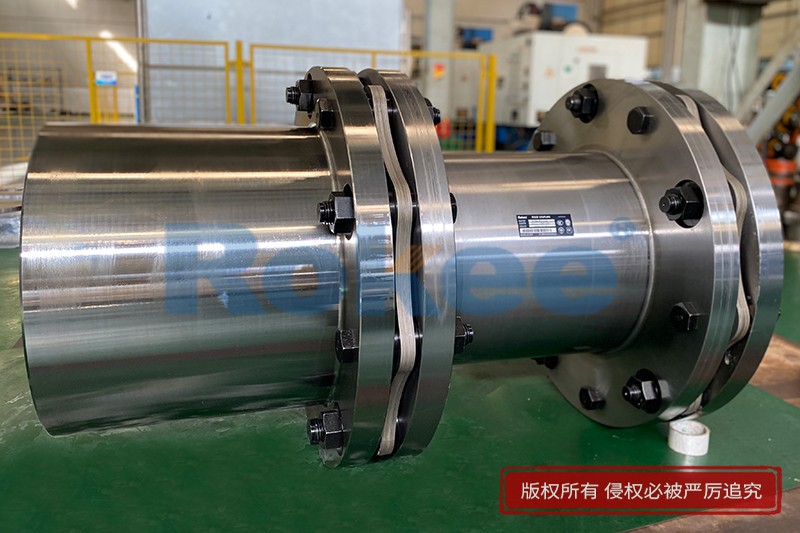

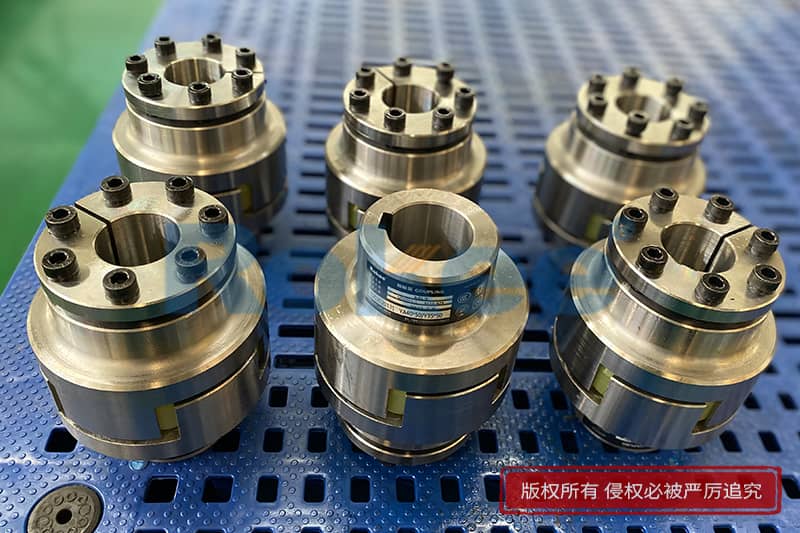

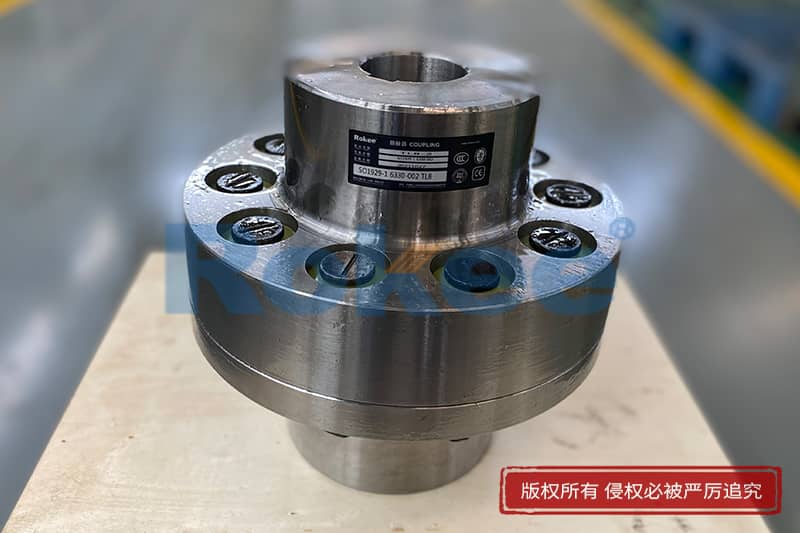

材质与结构的定制优化,是提升弹性膜片联轴器适配性的核心环节。膜片作为传递扭矩、补偿偏移的关键元件,其材质选择直接决定产品的承载能力与疲劳寿命。常规工况下可选用高强度不锈钢,兼顾韧性与耐腐蚀性;针对高扭矩、严苛工况,可升级为沉淀硬化不锈钢或特种合金,在缩小结构尺寸的同时,大幅提升额定扭矩承载能力与抗屈曲性能。通过结构拓扑优化,结合有限元分析技术,对膜片的波形、厚度分布、开孔形状进行迭代调整,能有效消除局部应力集中,让应力分布更均匀,在传递相同扭矩时降低峰值应力,延长使用寿命。此外,可根据安装空间限制,定制短型中间体结构;针对非标接口需求,优化孔径、键槽设计,或采用无键涨紧套连接,实现无间隙传动,保护轴颈不受损伤。

定制过程中的工艺把控与仿真测试,是保障产品可靠性的重要支撑。厂家需依托成熟的加工工艺,对膜片冲压、法兰加工、部件装配等环节进行严格管控,确保各部件尺寸公差符合设计要求,避免装配间隙影响传动精度。螺栓连接作为扭矩传递的重要节点,需选用高强度螺栓,搭配精准的预紧工艺,根据定制产品的扭矩需求设定合理预紧力,防止交变扭矩下出现松动或偏载。同时,通过多体动力学仿真,模拟传动系统在复合偏移、冲击扭矩下的实际受力情况,提前排查潜在风险;对试制样品进行疲劳寿命测试,施加模拟工况的交变载荷,验证产品在长期运行中的稳定性,通过设计-仿真-测试-优化的闭环流程,确保定制产品满足工况需求。

弹性膜片联轴器的厂家定制,不仅是产品尺寸与材质的个性化调整,更是对传动系统整体效能的升级赋能。在重型轧钢、大兆瓦风电等高端装备中,定制化联轴器可平稳传递超大扭矩,同时补偿热膨胀、基础沉降带来的复合偏移,减少设备振动与磨损;在精密数控机床、半导体设备中,高动平衡精度的定制产品能实现无回差传动,保障设备加工精度;在化工泵等腐蚀性工况中,定制的耐腐结构可杜绝介质泄漏风险,降低非计划停机损失。相较于标准化产品,定制化联轴器能更大限度适配设备特性,提升传动系统的稳定性与可靠性,减少维护成本,延长设备整体使用寿命,为工业生产的高效运行提供保障。

选择专业的定制厂家,需关注其技术沉淀与服务能力,优先选择具备工况分析、正向设计、仿真测试全流程服务能力的合作伙伴。优质的定制服务不仅能提供贴合需求的产品,还能依托行业经验提供安装指导与后期运维建议,协助需求方优化传动方案。随着工业装备向大型化、精密化、智能化升级,弹性膜片联轴器的定制需求将持续提升,通过精准的工况适配、科学的设计优化与严苛的品质把控,定制化产品将成为工业传动系统升级的重要支撑,助力各行业实现更高效、稳定的生产运行。

膜片联轴器在传递扭矩的同时通过弹性膜片的的变形来补偿轴向和角向的位移,是一种高性能的金属弹性挠性联轴器。膜片式联轴器结构紧凑,传递扭矩大,使用寿命长,免维护,耐高温,耐酸碱防腐蚀,适用于高温高速及有腐蚀工况环境的轴系传动。

膜片型联轴器能补偿主动机与从动机之间由于制造误差、安装误差、承载变形以及温升变化的影响等所引起的轴向、径向和角向偏移。膜片弹性联轴器属金属弹性元件挠性联轴器,其依靠金属联轴器膜片来联接主、从动机传递扭矩,具有弹性减振、无噪声、不需润滑的优点。

膜片联轴器至少由一个膜片和两个轴套组成。膜片被用销钉紧固在轴套上一般不会松动或引起膜片和轴套之间的反冲。有一些生产商提供两个膜片的,也有提供三个膜片的,中间有一个或两个刚性元件,两边 再连在轴套上。单膜片联轴器和双膜片联轴器的不同之处是处理各种偏差能力的不同,鉴于其需要膜片能复杂的弯曲,所以单膜片联轴器不太适应偏心。而双膜片联轴器可以同时曲向不同的方向,以此来补偿偏心。

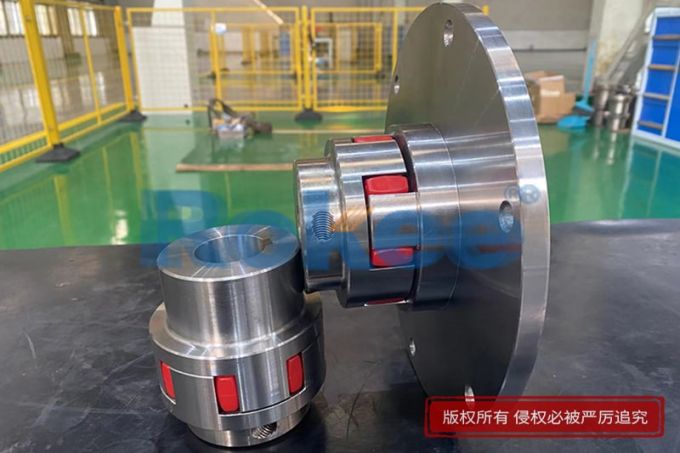

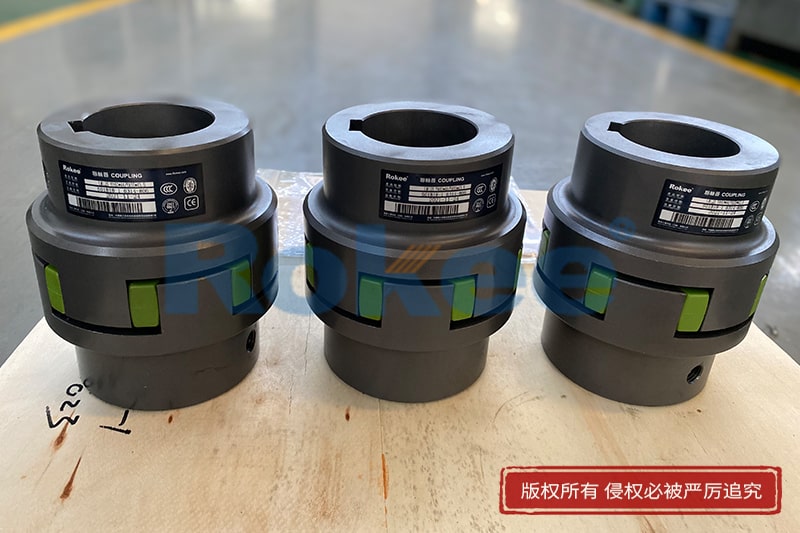

梅花联轴器是一种应用很普遍的联轴器,也叫爪式联轴器,是由两个金属爪盘和一个弹性体组成。两个金属爪盘一般是45号钢,但是在要求载荷灵敏的情况下也有用铝合金的。梅花形联轴器经过车削,铣削,和拉削等机加工方法加工而成,再经过整体热处理。以保证足够的机械强度,市面上还有一种爪盘是铸件,能够大批量的生产,而且免去了加工损耗。

梅花型联轴器弹性体一般都是由工程塑料或橡胶组成。梅花形弹性联轴器的寿命也就是弹性体的寿命。由于弹性体是受压而不易受拉。一般弹性体的寿命为10年。由于弹性体具有缓冲,减振的作用,所以在有强烈振动的场合下使用较多。弹性体的性能极限温度,决定了梅花弹性联轴器的使用温度,一般为-35至+80度。

星形联轴器高速运转时由于受离心力的作用而产生的径向运动将加速其磨损,加设外壳。除了能防尘存油外,减薄量不足可能会造成干涉,减薄量过大会削弱齿的强度,且会侧隙很大。外齿的接触条件得到改善,避免了在角位移条件下直齿齿端棱边挤压,应力集中的弊端,同时改善了齿面摩擦、磨损状况,降低了噪声,维修周期长。星形弹性联轴器外齿套齿端呈喇叭形状,故不宜在高速和有冲击载荷情况下使用,也不宜用于立轴的联接。星型弹性联轴器整体结构设计时,要充分注意齿面与滚子之间的润滑及防尘,还有安全防护作用。因为链条万一破断,可能造成人身事故。鼓度曲线曲率半径与内齿单侧减薄量成正比,即它与齿的啮合间隙有关,使内、外齿装拆十分方便。

星型联轴器有时被误认为是梅花联轴器,他们安装后的外形几乎相似,但是同等型号下,星形联轴器承受的扭力更大,相对梅花联轴器,它的内孔和外形可以做到更小。星形弹性联轴器聚氨脂弹性体由凸形爪块限制,联轴器是以工程塑料作弹性元件,适用于联接两同轴线的传动轴系,具有补偿两轴相对偏移、缓冲、减震、耐磨性能,适应场合普遍 ,传递转矩20-35000.N.M,工作温度-35-+80摄氏度。星型弹性联轴器中的弹性元件是工程塑料,由于该工程塑料具有良好的弹性、缓冲性、减震性、耐磨性,因此能很好的补偿两传动轴系之间的各种位移.星形弹性联轴器的聚氨脂弹性体由凸形爪块限制。特点:预应力下无齿隙的连接,用于主轴传动、升降平台和机床等。

荣基工业科技(江苏)有限公司

销售专线:13505289959(微信)

公司座机:0511-85519688

销售QQ:3362645520

企业邮箱:Rokee@Rokee.com

公司地址:镇江高新技术产业开发区留脉路1号

手机站

手机站

微信咨询

微信咨询