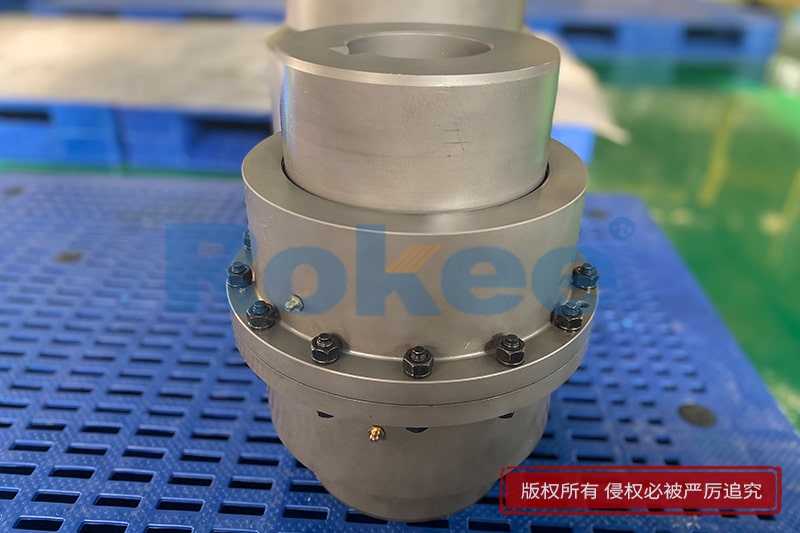

鼓形齿联轴器 (全部氮化处理)

上一篇文章联轴器厂家Rokee阐述了《内齿套(全部氮化处理)》,今天Rokee将接着讲解《鼓形齿联轴器 (全部氮化处理)》的相关知识:

在机械传动系统中,鼓形齿联轴器凭借其良好的角向补偿能力、承载能力强等特点,被广泛应用于冶金、矿山、风电、船舶等重型装备领域。作为传递扭矩的核心部件,其表面耐磨性、疲劳强度直接决定了传动系统的可靠性和使用寿命。氮化处理作为一种有效的表面强化技术,能够在不显著改变工件心部组织和尺寸精度的前提下,显著提升鼓形齿联轴器齿面的硬度、耐磨性和抗疲劳性能,成为优化其使用性能的关键工艺手段。

氮化处理的核心原理是通过在一定温度和气氛条件下,将氮原子渗入鼓形齿联轴器的表面层,形成氮化物强化层。氮原子与钢中的铁、铬、铝等元素发生化学反应,生成Fe₄N、CrN、AlN等硬度极高的氮化物相,这些氮化物均匀分布在表面层中,形成致密的强化层。与传统的淬火、回火工艺相比,氮化处理的处理温度更低,通常在500-580℃之间,属于低温热加工工艺。这一特性使得鼓形齿联轴器在处理过程中不会发生显著的相变和变形,能够很好地保持其原有的尺寸精度和几何形状,尤其适合对精度要求较高的齿部结构强化。

鼓形齿联轴器的氮化处理工艺并非单一固定流程,需根据其材料特性、使用工况需求进行针对性设计,主要包括预处理、氮化处理和后处理三个关键阶段。预处理阶段是保障氮化质量的基础,核心目的是去除工件表面的油污、氧化皮等杂质,并调整工件内部组织,为氮原子渗入创造良好条件。具体流程包括脱脂、酸洗或喷砂、调质处理等步骤。其中,调质处理可使鼓形齿联轴器心部获得均匀的索氏体组织,确保心部具有足够的韧性和强度,与表面强化层形成良好的性能匹配。若工件表面存在油污或氧化皮,会阻碍氮原子的渗入,导致强化层厚度不均、硬度不足等缺陷,因此预处理的彻底性至关重要。

氮化处理阶段是工艺实施的核心,根据所采用的介质和设备不同,常见的工艺方法有气体氮化、离子氮化、液体氮化等。气体氮化是目前应用较为广泛的一种方式,通过将氨气通入密封的氮化炉中,在高温下氨气分解产生活性氮原子,氮原子吸附在鼓形齿联轴器表面并逐步渗入内部。该工艺操作简单、成本较低,适合批量生产,但氮化周期相对较长,通常需要数十小时。离子氮化则是利用辉光放电原理,在真空环境中使氨气电离产生氮离子,氮离子在电场作用下高速轰击工件表面,不仅能实现氮原子的渗入,还能对工件表面进行溅射清洗,强化效果更优,且氮化周期更短,不过设备投资相对较高。液体氮化则是将工件浸入含有氰酸盐、碳酸盐等成分的熔融盐浴中,通过盐浴分解产生氮原子,该工艺处理速度快,但盐浴成分复杂,后续清洗难度较大,且环保性相对较差,在现代工业中的应用逐渐减少。无论采用哪种工艺,都需要严格控制处理温度、保温时间、介质浓度等参数。例如,对于42CrMo材质的鼓形齿联轴器,采用气体氮化工艺时,通常控制温度在520-560℃,保温时间20-40小时,可获得厚度为0.2-0.5mm的强化层,齿面硬度可达HV850以上。

后处理阶段主要是对氮化后的工件进行清理和性能检测,确保产品质量符合要求。后处理步骤通常包括冷却、清洗、研磨等。工件氮化完成后,需在炉内或空气中缓慢冷却,避免因快速冷却产生内应力。冷却后通过清洗去除表面残留的介质杂质,对于精度要求较高的齿面,还需进行轻微的研磨加工,去除表面的微小氧化层和毛刺,进一步提升齿面的光洁度。性能检测则主要针对强化层厚度、表面硬度、显微组织等关键指标进行检测,例如采用显微硬度计检测齿面硬度分布,通过金相显微镜观察强化层的组织形态,确保无疏松、裂纹等缺陷。

氮化处理对鼓形齿联轴器性能的提升效果十分显著。经氮化处理后的齿面硬度可达HV800-1100,远高于未经处理的齿面硬度(通常HV200-300),耐磨性提升3-5倍,能够有效抵抗齿轮啮合过程中的磨损、咬合等失效形式。同时,氮化强化层还能显著提升齿面的抗疲劳性能,通过氮原子的渗入,可降低齿面的残余拉应力,形成残余压应力,减少疲劳裂纹的产生和扩展,使鼓形齿联轴器的使用寿命延长2-3倍。在恶劣工况下,如重载、高速、频繁启停等场景,氮化处理后的鼓形齿联轴器能够表现出更稳定的传动性能,降低设备的故障率和维护成本。

在实际应用中,鼓形齿联轴器的氮化处理需注意一些关键问题。首先,材料选择对氮化效果影响较大,含铬、铝、钼等合金元素的合金钢更适合进行氮化处理,这些元素能够与氮原子形成稳定的氮化物,强化效果更优;而普通碳钢的氮化效果较差,通常不推荐采用。其次,齿部的结构设计也需考虑氮化工艺的要求,避免出现过于尖锐的棱角、盲孔等结构,这些部位容易产生应力集中,导致氮化层开裂。此外,氮化处理后的工件应避免在高温环境下使用,否则会导致强化层中的氮化物分解,降低表面硬度和耐磨性。

随着机械装备向大型化、高精度、高可靠性方向发展,对鼓形齿联轴器的性能要求也不断提高,氮化处理工艺也在不断优化和创新。例如,通过调整氮化工艺参数,实现强化层厚度和硬度的精准控制;采用复合氮化工艺,结合渗碳、淬火等技术,进一步提升齿面的综合性能;开发环保型氮化介质,降低工艺对环境的污染等。这些技术创新将进一步拓展氮化处理在鼓形齿联轴器制造中的应用,为提升机械传动系统的可靠性提供有力支撑。

氮化处理作为一种高效的表面强化技术,在鼓形齿联轴器的制造中具有不可替代的作用。通过科学合理的工艺设计和严格的质量控制,能够显著提升鼓形齿联轴器的表面硬度、耐磨性和抗疲劳性能,延长其使用寿命,降低设备维护成本。在实际生产中,需根据工件的材料特性、使用工况等因素,选择合适的氮化工艺方案,确保处理效果符合设计要求。随着技术的不断进步,氮化处理工艺将不断完善,为推动机械装备制造业的高质量发展提供重要保障。

联轴器厂家Rokee荣基工业科技(www.rokeecoupling.com)立足中国已经逾20年,多年以来Rokee一直努力实践着我们创新和服务的企业运营理念,服务于中国和全球众多合作伙伴,成为知名的联轴器产品的优质供应商。下一篇文章我们将为大家讲解《球笼式万向联轴器》的相关信息。

荣基工业科技(江苏)有限公司

销售专线:13505289959(微信)

公司座机:0511-85519688

销售QQ:3362645520

企业邮箱:Rokee@Rokee.com

公司地址:镇江高新技术产业开发区留脉路1号

手机站

手机站

微信咨询

微信咨询